¿Qué es el sistema APPCC?

El sistema APPCC es un sistema de control diseñado para garantizar la calidad y seguridad de los alimentos, basado en la idea de la prevenir riesgos en lugar de corregir, aunque también contempla la corrección en aquellos casos en los que la prevención no es suficiente.

Consiste en elaborar un diagrama de todo el proceso productivo (Mediante un diagrama de flujo, que hablaremos de ello en otro post) para cada proceso de producción de alimentos, identificar los peligros potenciales de cada fase, para que de esta forma se puedan aplicar las medidas preventivas necesarias que eviten o minimicen el riesgo de que presente un peligro.

La Organización para la Alimentación y Agricultura de las Naciones Unidas, a través del Comité del Codex Alimentarius crearon el Sistema APPCC (HACCP en inglés) y nos muestra un resumen bastante completo del Plan de aplicación, directrices y algunas definiciones importantes del sistema, os dejamos un link para mayor información: http://www.fao.org/3/Y1579S/y1579s03.htm

¿Cuáles son las premisas para la implantación del plan APPCC en un establecimiento alimentario?

- Se debe crear un equipo de trabajo, en el cual participará la Gerencia, como parte especialmente implicada en el proceso, así como los departamentos que se encuentren implicados en los diferentes procesos de producción, como puede ser el departamento de compras, de calidad de procesos, laboratorios de análisis interno o externo, y una consultoría en seguridad alimentaria, ya sea asesoría externa o interna de la propia empresa, que será la que dirigirá los procesos sistemáticos que se implantarán en este proceso.

- Se debe realizar una descripción del producto, no son los mismos peligros si se trata de pun alimento a base de pescado que si es un producto cuya materia prima es la harina.

- A que uso se destinará el producto: Por ejemplo, si va a ser consumido por público en general o por personas ancianas o bajas en defensas.

- Realizar un Diagrama de Flujo del proceso (os lo explicaremos en otro post)

- Confirmación del Diagrama de flujo en planta

- Enumerar los posibles riesgos que pueden aparecer en cada fase del proceso y establecer las medidas correctoras que se llevarán a cabo en caso de que no se cumplan los requisitos previos.

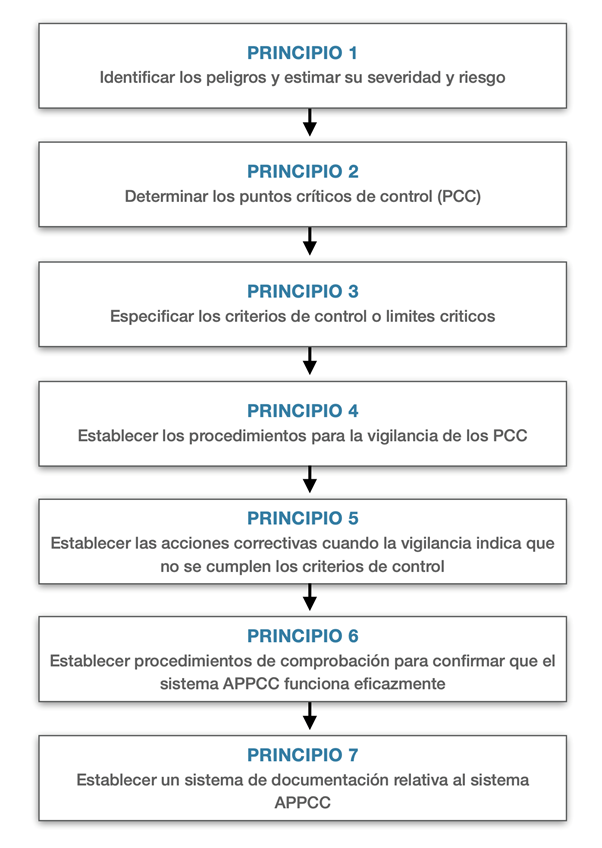

¿Cuáles son los principios básicos en que se basa el APPCC?

El sistema APPCC comprende siete principios fundamentales que deben ser seguidos de manera secuencial para su aplicación y son los siguientes:

1) Análisis de peligros potenciales

Consiste en evaluar el proceso de elaboración de un alimento e identificar los peligros potenciales en cada una de las etapas de transformación de ese alimento, y estimar el riesgo que conlleva ese peligro para la salud de los consumidores.

Esto sirve para poder adoptar medidas preventivas para eliminar los peligros o reducirlos al mínimo aceptables.

Un peligro, en este caso, puede entenderse como una contaminación inaceptable en los alimentos, que pueda perjudicar la salud de quien lo consuma. Estos pueden ser:

- Los peligros biológicos incluyen, por ejemplo, microbios patógenos (parásitos, bacterias y virus).

- Los peligros químicos son, pesticidas, sustancias para la limpieza, como detergentes y desinfectantes, antibióticos, colorantes no permitidos, etc.

- Los peligros físicos son aquellos cuerpos extraños que accidentalmente se encuentran en el alimento como pueden ser cabellos, fragmentos de metal, vidrio, piedras, joyas, astillas de madera, y otros.

Los peligros varían de un producto a otro por varias causas, como pueden ser los ingredientes empleados, el lugar de preparación, los equipos y utensilios utilizados, el tiempo de proceso y de almacenamiento, el tipo de procesamiento y la actitud de las personas que los manipulan, (de aquí la importancia de que la manipulación debe ser llevada a cabo por personas capacitadas con conocimientos y experiencia técnica en higiene y tecnología de alimentos).

Os dejamos otros ejemplos de peligros que pueden afectar a los alimentos:

2) Determinación de puntos críticos de control

Un Punto Crítico de Control (PCC) puede ser cualquier práctica o procedimiento de una operación en la cual la pérdida de control pueda significar un peligro inaceptable para la salud del consumidor y en el cual pueden aplicarse medidas preventivas que eliminen o reduzcan el riesgo identificado. Deben determinarse donde se pueda ejercer un control efectivo. Los PCC incluyen, entre otros:

- Cocción ( combinar baremos tiempo-temperatura).

- Congelación

- Abatimiento de temperatura de los productos

- Presurización de productos durante el procesado

Hay procesos en los cuales basta una sola operación en un Punto Crítico de Control para eliminar totalmente ese peligro, como, por ejemplo, la eliminación del peligro de toxina botulínica producida por el Clostriduim Botulinum mediante la esterilización en un producto enlatado, a la temperatura y tiempo establecidos.

Existen otros procesos en los cuales no es posible eliminar todos los peligros con el control de los puntos críticos, sólo es posible reducir el riesgo, por ejemplo, la posible presencia de gérmenes en la carne cruda usada como materia prima, como pueden ser la presencia de Salmonella, E. Coli o Listeria Monocitógenes, entre otros gérmenes, ya que es imposible asegurar su ausencia, por eso es tan importante que la carne sea fresca y de buena calidad para prevenir posibles riesgos alimentarios.

3) Establecimiento de límites críticos de control

Los límites críticos de control, constituyen los parámetros que debemos controlar en cada PCC determinado. Sobrepasar los límites definidos pueden provocar que se genere un peligro que afecte a la inocuidad del alimento y en consecuencia la salud de quien lo consuma.

Por ejemplo, los límites establecidos podrían ser:

- Tiempo y temperatura: Establecer una temperatura mínima de 120ºC y un tiempo de 10 minutos para productos esterilizados, como la leche UHT.

- Humedad: No superar el límite 0,94 de actividad agua (Aw) para un producto seco como la harina o el azúcar

- pH: No superar un valor de pH superior a 4,5 para elaboración de la salsa de mayonesa.

4) Vigilancia de los PCC (Monitorización de los PCCs)

La vigilancia implica la observación y análisis periódico de un PCC y de sus límites críticos, así como de las medidas preventivas indicadas para cada etapa del proceso.

Este principio debe permitir detectar cualquier desviación y brindar información oportuna para aplicar las medidas correctoras antes de que sea necesario rechazar el producto elaborado o pueda constituir un peligro para el consumidor.

Las técnicas en los procesos de vigilancia son: la observación visual, evaluación sensorial, medición de parámetros físicos, controles químicos y análisis microbiológicos.

Algunos ejemplos son:

- La observación y registro de la temperatura de las cámaras de refrigeración a intervalos definidos durante la jornada de preparación de los alimentos.

La medición o monitorización de la temperatura y el tiempo en un tratamiento de cocción.

5) Acciones correctivas

Cuando la vigilancia indica que no se cumplen los criterios de control, se deben aplicar medidas correctoras. Estas acciones deberán asegurar que el PCC esté siempre bajo control y que de esta manera se evita un riesgo sanitario inaceptable para la salud del consumidor.

Una desviación puede ser, por ejemplo, encontrar la temperatura de una cámara de refrigeración a 10ºC, cuando la cámara tendría que estar a 5ºC, por ejemplo) y las medidas correctivas podrían ser, por ejemplo, corregir posibles fallos en el suministro de energía o fallos en el equipo, o no permitir que la puerta se encuentre abierta de forma frecuente, entre otras.

La medida correctiva o el conjunto de ellas, se aplicará después de analizar la causa de la desviación.

Las acciones correctivas incluyen básicamente cuatro actividades:

- Utilizar los resultados de vigilancia para ajustar el proceso y mantenerlo bajo control.

- Reconocer y registrar los productos que se encontraron fuera de control.

- Corregir las causas de la pérdida de control.

- Mantener un registro de las acciones correctivas y el destino de los productos que superaron los límites de control establecidos.

6) Verificación en el sistema APPCC

Este principio comprende el establecimiento de procedimientos y ensayos de vigilancia y comprobación para determinar si el Plan APPCC de la empresa está funcionando de forma correcta, aportando mucha ayuda tanto para el productor como para el inspector.

Algunas actividades que puede incluir la verificación son, entre otras:

- Revisar el Plan APPCC.

- Revisar los Registros de PCC y verificar que se encuentran bajo control.

- Tomar muestras en forma aleatoria para análisis de laboratorio.

- Verificar si las medidas de control aplicadas son efectivas.

- Asegurar que los procedimientos de vigilancia sean efectivos.

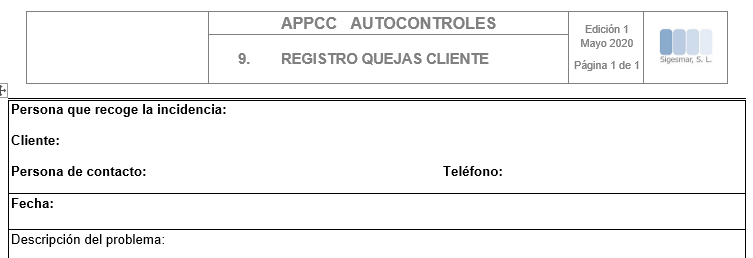

7) Establecimiento de registros y documentación

Esta fase del estudio consiste en establecer un sistema de registro de toda la documentación recogida a lo largo de los pasos anteriores. Deben organizarse en archivos y estar disponibles para la consulta en caso de revisión por la propia empresa o de inspección o auditoría, constituyendo una herramienta de gran importancia para la toma de decisiones.

Los registros mínimos a incluir en el Plan APPCC tienen relación principalmente con:

- Datos sobre materias primas utilizadas en la composición de un alimento.

- Registros sobre el procesado.

- Datos sobre el envasado.

- Anotaciones sobre almacenamiento y transporte.

- Documentación y archivo de las acciones correctivas empleadas en las desviaciones.

- Registros de quejas de cliente

- Modificaciones en el Plan APPCC, entre otras.

La buena información y comunicación es esencial para el aseguramiento de la calidad a través del APPCC.

Aplicaciones del APPCC

La variedad de productos alimenticios comercializados a diario, y en cualquier tipo de establecimiento ofrecen una gama amplia de peligros potenciales que deben ser evitados o reducidos a los valores mínimos aceptados, para asegurar la inocuidad de los alimentos.

Por lo que no hay que olvidar que tanto el análisis de peligros como la determinación de puntos críticos de control, puede variar de forma considerable entre un producto y otro y para los distintos establecimientos.

La correcta aplicación de un sistema de Análisis de Peligros y Puntos Críticos de Control, empleados de manera sistemática y consecutiva, asegura la inocuidad alimentaria en todo tipo de empresas que elaboren y comercialicen alimentos en cualquier eslabón de la cadena alimentaria.

Si os ha gustado este post, ¡¡dejadnos un comentario!!!